Colossus, часть четвертая: изготовление корпуса

Как-то раз я зашел в Муздеталь за струнами и между делом сообщил Шишкину, что вот-вот начну делать свой первый бас.

Мои представления о процессе на тот момент были крайне туманны, но хвастаться это не мешало. Я рассказал все: и какой у меня прекрасный заказчик, и насколько интересным вырисовывается проект, и какие чудесные дрова я нашел, и до чего лихо оседлаю ЧПУ-фрезер, — короче, обо всех надеждах и мечтах.

— Проебешь, — только и ответил Шишкин.

Это было сказано безо всякого злорадства. Саша просто напомнил мне правила игры. В гитаростроении хватает неочевидных вещей — доказательством чему могут служить мастеровые гитары, которые стыдливо сливаются на ебее или на мюзикфорумсе по цене своих датчиков и фурнитуры. Истории за ними примерно одни и те же: типа, делал человек гитару, а под конец оказалось, что крайние струны сваливаются с грифа. Собрал — и опаньки. А уже все, фарш назад не проворачивается.

Поэтому совершенно справедливо было предположить, что в первом моем кастоме что-нибудь окажется проебанным. Но я не предполагал.

Первая попытка

Начинается все с распила подготовленных ольховых досок.

Сжал половинки вместе, отстрогал. Для неопытного человека это очень сложный процесс, но я к тому времени работал ручными рубанками уже года три, поэтому особых усилий процедура не потребовала: пять-десять минут и можно клеить. Ценный навык, рекомендую.

Клеил я на полиуретан.

Прикинул положение корпуса на заготовке, обвел по шаблону:

А вот и сам шаблон, отфрезерованный роботами из десятимиллиметрового ПВХ:

Жесткость этого материала оказалась слабовата для подобных фигур: боковые уши сильно гуляли под нажимом. МДФ подошел бы лучше. А еще, говорят, можно фанеру лазером резать, и не будет никаких торчащих щепок (я пока не проверял). Я налепил двухстороннего скотча по всей площади шаблона и тем самым решил проблему.

Два отверстия сделаны для того, чтобы по ним перенести положение шаблона на другую сторону заготовки. В дальнейшем через них пойдут винты крепления грифа.

Другая сторона мне была нужна, чтобы комфортнее было прикидывать положение выреза под ребра.

Границы этого выреза по отметкам на шаблоне переносятся обратно на лицевую сторону, чтобы учесть их при фрезеровке внутренней полости. Напомню, что корпус будет semi-hollow, т.е. с полостями.

Их я делал так. Сперва без шума и пыли высверливал большую часть древесины на станке:

Вид из автора:

Затем доставал мощный фрезер и чистил края и дно каждого паза.

Внешний лист ПВХ подложен для того, чтобы фрезер не болтался на тоненьком бортике шаблона.

Получается вот что:

Можно клеить топ.

Склейка половинок топа

Две кленовые дощечки для него приехали с musicwood.ru уже отстроганными в размер, оставалось только их склеить.

Дощечки тоненькие, около 10 мм. Просто стягивать их струбцинами, как я поступил с корпусом, нельзя. Я воспользовался методом, которым акустические мастера клеят деку, и не прогадал.

На случай, если ссылка сдохла, вот что я сделал:

- Взял лист толстой фанеры;

- Зафиксировал на нем две длинные фанерки так, чтобы топ почти помещался между ними — где-то минус миллиметр от общей ширины;

- Размазал тайтбонд, установил две половинки топа “домиком” и прижал края клеевого шва двумя струбцинами. Домик сложился, края топа с силой уперлись в фанерки по бокам. А на центр, чтобы он не пучился, я поставил все канистры из-под верстака :-)

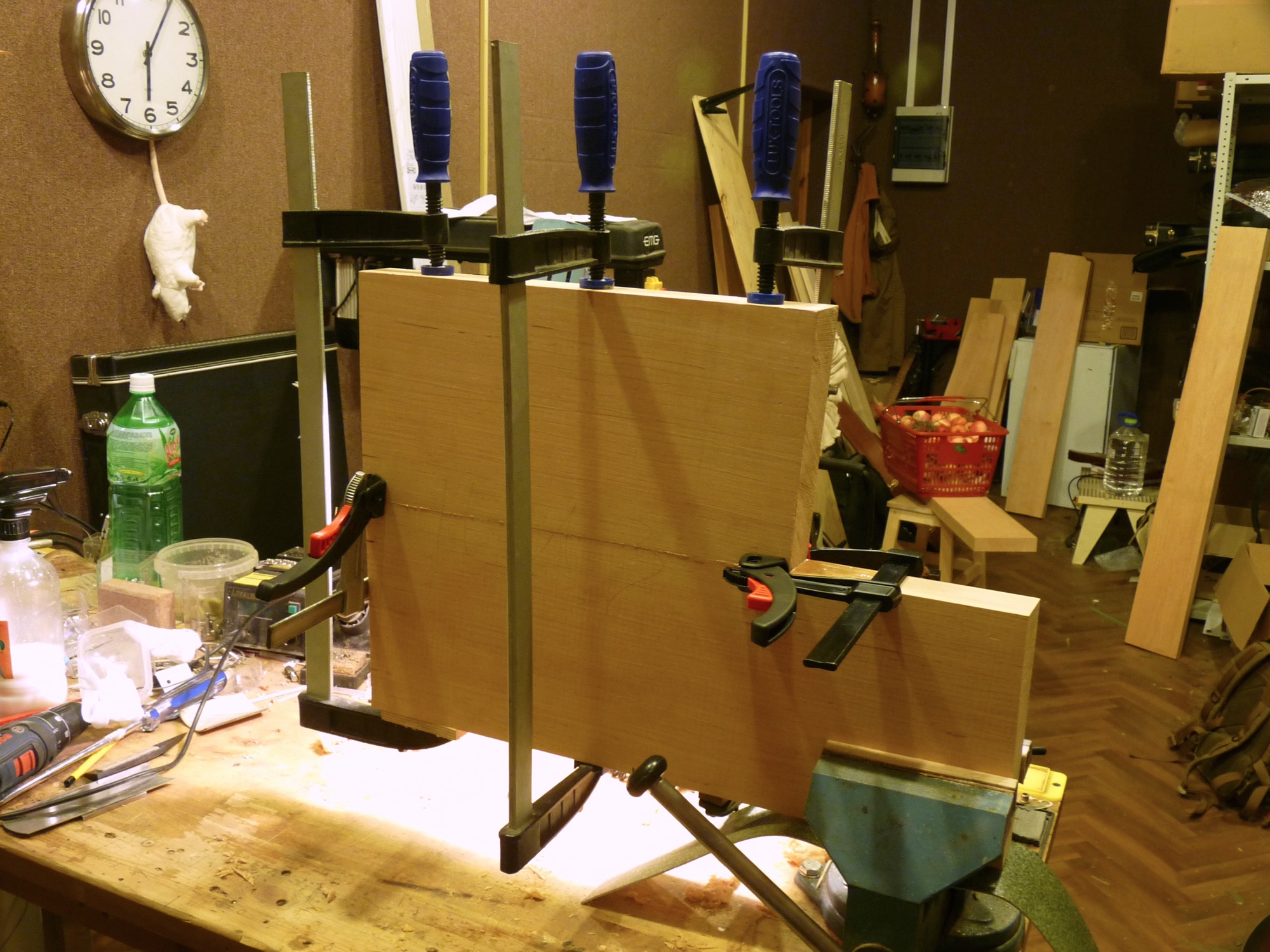

Выглядит это примерно так:

Очень эффективный метод! Все отлично склеилось.

Остатки клея снимаются циклей — и можно сажать топ на корпус

Склейка топа и корпуса

Дело, вроде, нехитрое. По краям корпуса ставятся струбцины — все какие есть, — а в центре можно или положить что-то тяжелое, или изначально прижимать топ длинными жетскими рельсами (своего рода замена столярным ваймам). Кроме того, есть ценный лайфхак: в те места, где потом будут углубления под датчики и бридж, можно спокойно вкручивать саморезы с пресс-шайбами — предварительно засверлившись сквозь топ, конечно.

Я опробовал эти соображения на подопытном бревне, и все прошло замечательно. Разве что тайтбонд буквально всасывался в дерево, и я понял, что лить его надо побольше.

С тушкой Колоссуса все сразу же пошло наперекосяк.

Клея опять оказалось слишком мало. Струбцины давили не туда. Я забыл подготовить прижимки, которые подкладываются под струбцины, и бегал их искать уже после нанесения клея. Рельсы пучились в центре, не обеспечивая никакого усилия.

Когда я наконец нормально все зажал и взглянул на часы, стало понятно, что склейку я запорол чисто по времени: на нее ушла четверть часа, а красный тайтбонд хорошо бы зажимать в течение пяти минут, в крайнем случае — десяти.

Так что я совсем не удивился, обнаружив толстенный шов между топом и корпусом на следующее утро. Развалиться не развалилось бы, но отдавать такую работу все равно нельзя.

Отделить топ без повреждений затруднительно. Поэтому я распилил корпус поперек — посмотреть на шов в глубине, — и выбросил половинки в Яузу.

Таким образом, я неожиданно все проебал на ровном месте. Эх, кастомшоп!

Сейчас-то я вижу множество способов, которыми можно было все склеить без суеты. Хрен с ними, с рельсами — достаточно ведь сходить на парковку, взять из машины аккумулятор, и придавить им топ! И все! Сверху можно второй, из соседской машины, например. Ну и струбцинки по краям. Что, сложно, что ли?..

В общем, я хоть и облажался, но определенно стал умнее. Текст о том, как склеить гитару и все успеть, не на пустом месте появился :-)

Вторая попытка

Окей, новый корпус.

И топ новый, опять из мюзиквуда, на этот раз с сучком на видном месте.

Текстура древесины в целом красивее, чем на предыдущем топе, так что я не стал париться.

На этот раз склейка прошла замечательно. Основные составляющие успеха: зеленый тайтбонд (Ultimate) и то, что все приспособления были подготовлены заранее.

Прелесть ЧПУ-фрезеровки

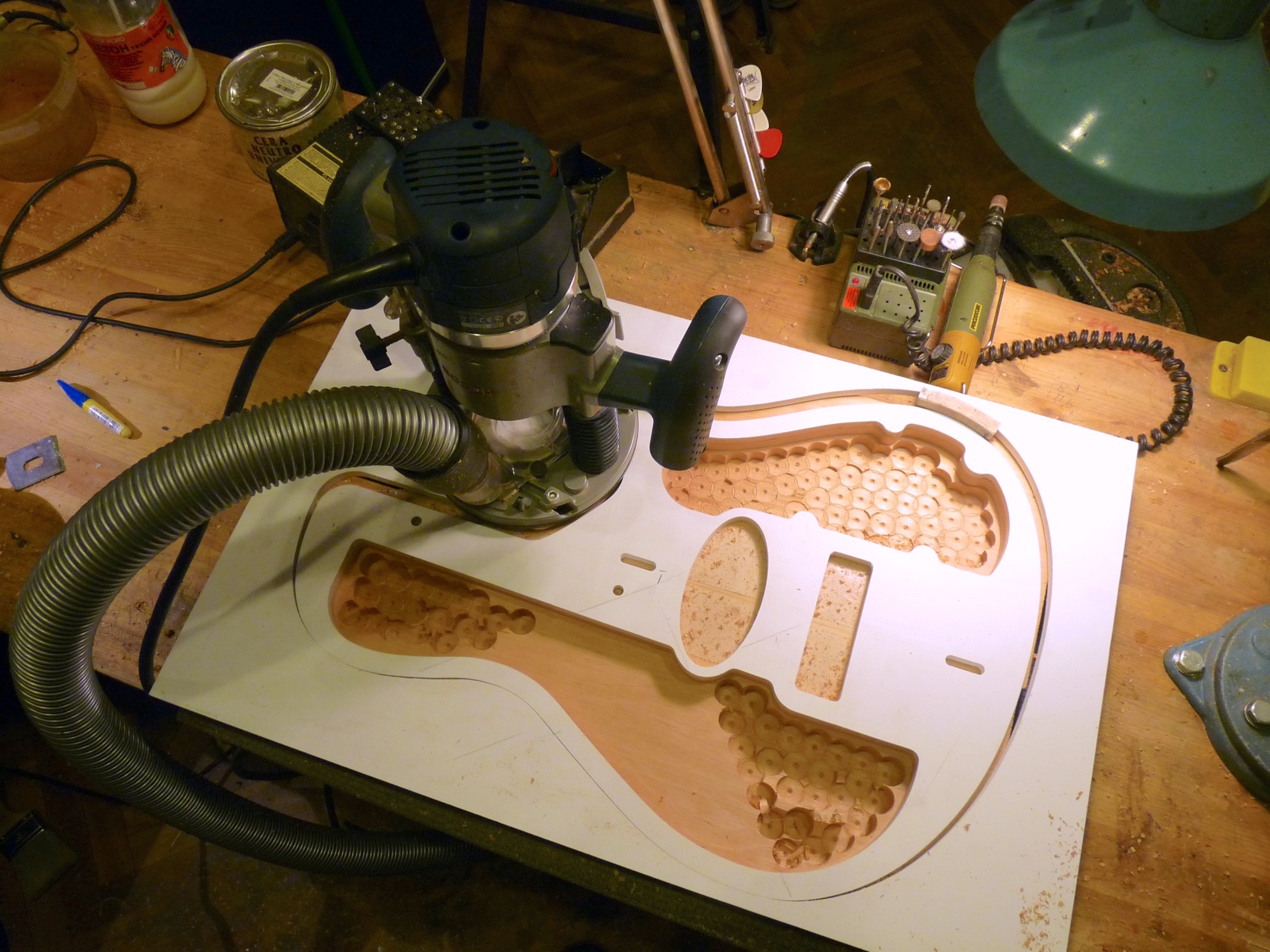

Теперь смотрите, фокус:

Офигенно, да? И я тут ни при чем, это все роботы. С меня только чертежи.

Существует мнение, что ЧПУ-фрезер убивает душу, и делать с его помощью гитары грешно. Я не вижу в этом ни малейшей этической проблемы, и не запарился бы делать гитары под своим брендом даже целиком на аутсорсе. Но ЧПУ — другая история: в случае штучного производства ему достаются в первую очередь те вещи, которые легко замоделировать. Например, пазы под датчики. То есть все самое скучное.

Много ли высокого искусства в том, чтобы водрузить на заготовку шаблон и долго жужжать по нему фрезером? Такого рода работа — не то, ради чего мы возимся с гитарами.

Я понимаю и разделяю кайф от ручной работы с деревом. Но фрезерование контуров и пазов никогда не было чем-то интересным. Это шумная, пыльная, утомительная работа. Поэтому я и плачу за ЧПУ-обработку. Пускай лучше роботы вкалывают.

Что же касается сложных поверхностей, то их при штучном производстве может быть легче запиливать руками, чем моделировать и отдавать станку. И душа не страдает, опять же…

Роботы нарезали мне не только основные контуры, но и бортик под окантовку. А заодно еще одну маленькую ступеньку, отмечающую нижний уровень архтопа. Это гораздо нагляднее карандашной линии, а делается одной командой offset в “рино”.

На фото я до этой ступеньки уже почти дострогал:

Мелкая столярка

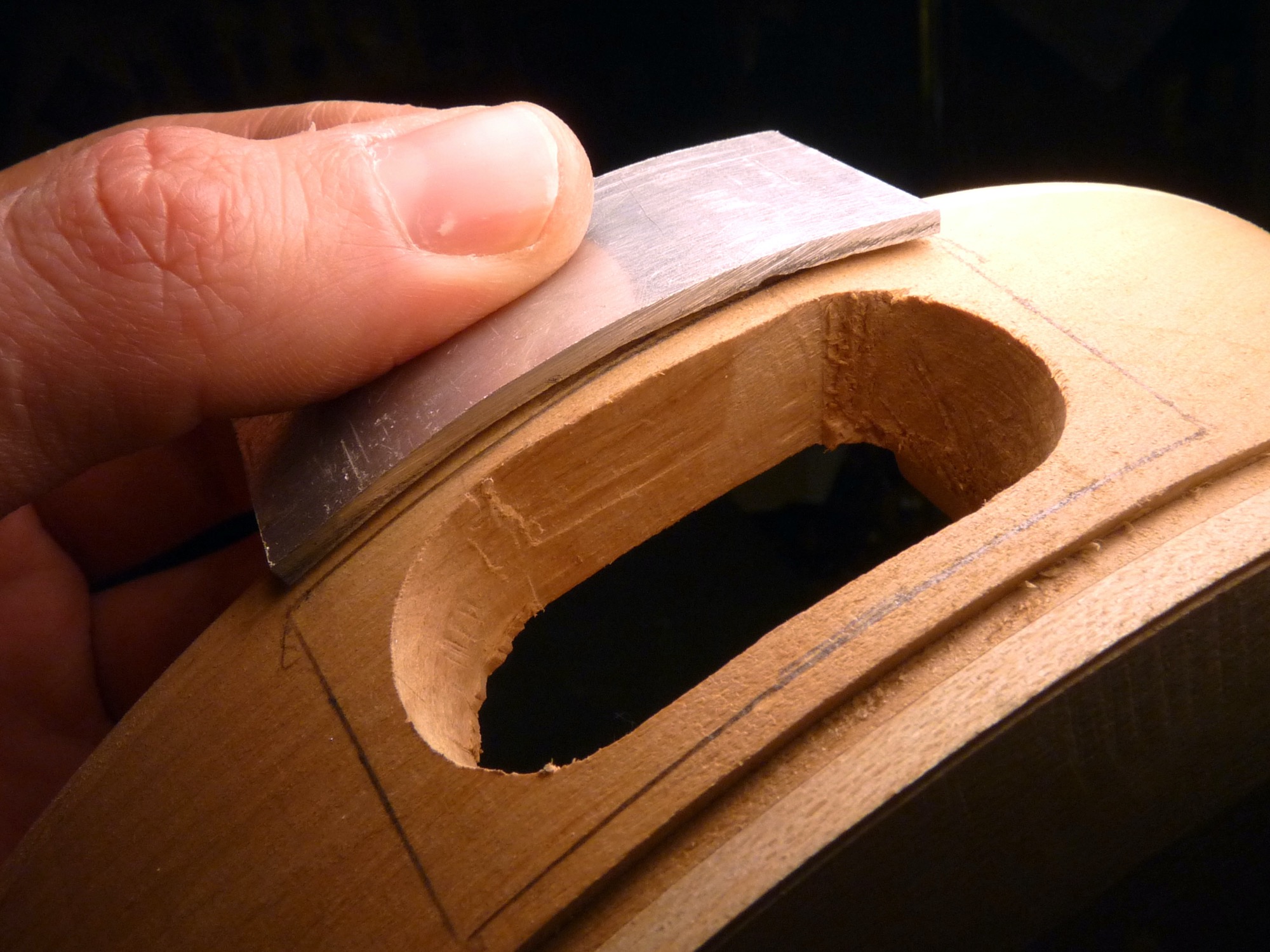

На тыльной стороне корпуса мне осталось много работы. Переворот детали при ЧПУ-обработке делает процесс дороже, и я решил, что сделаю все сам. Например, паз под крышку:

Или закругление по нижней грани:

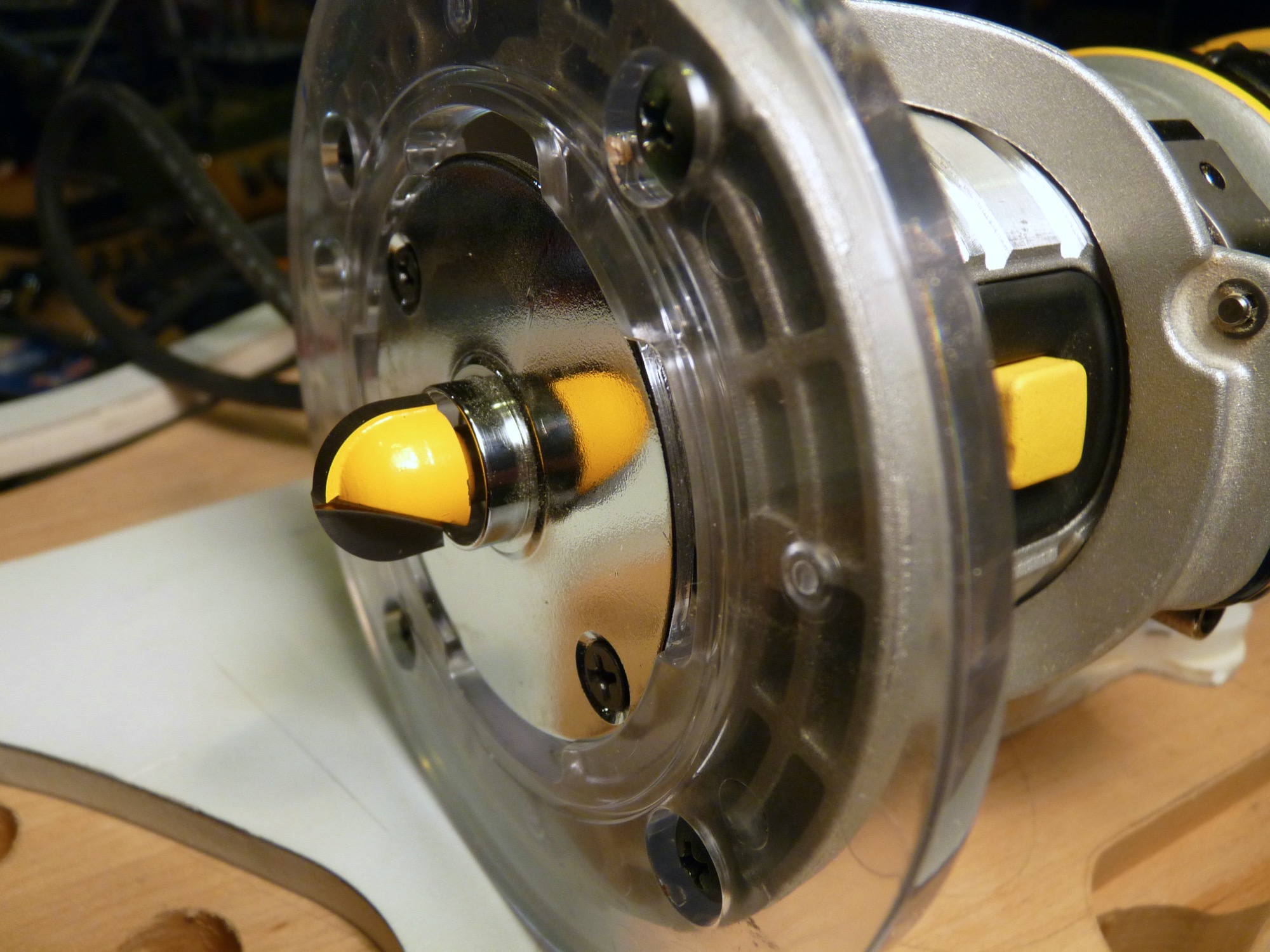

Потом захотелось снять немного толщины корпуса возле пятки грифа, чисто для красоты. Купил полукруглую фрезу и обнаружил, что она идеально встает под копировальную втулку.

Внутрь втулки не пролезает, зато снимает почти как по подшипнику.

Далее - скос под брюхо. Сперва стамеской:

Потом стругом:

И шкуркой:

Скос небольшой. Не хватало еще до полости докопаться.

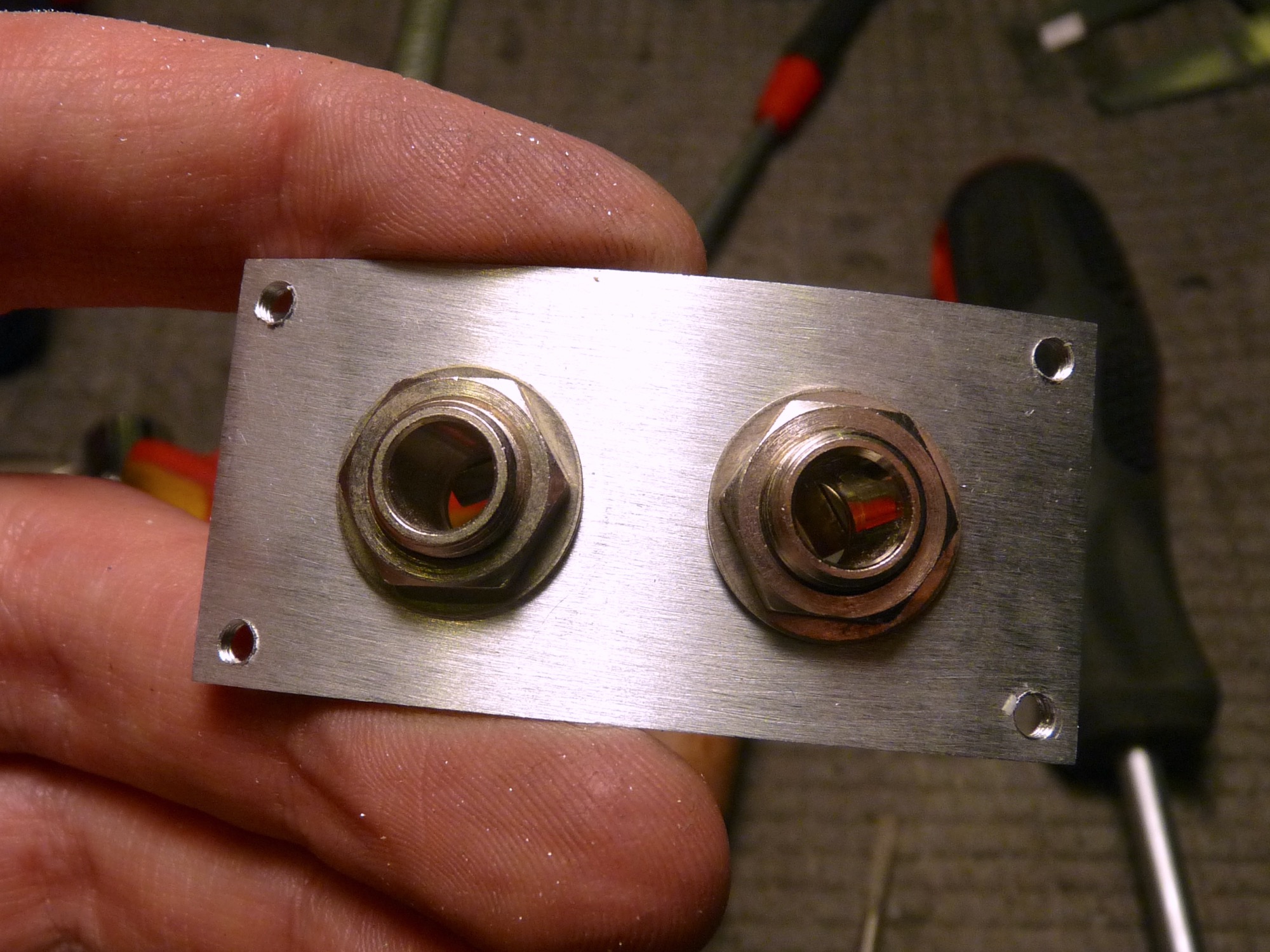

Осталась дырка под гнездо. Точнее, под два — Владимир попросил сделать раздельные выходы с каждого датчика, как на “рикенбакере”.

Ольха прекрасно режется, так что овальное отверстие делается без труда.

Самодельный джекплейт

Где взять джекплейт под два гнезда? На али, но это долго, а руки чешутся сейчас. Я нашел обрезок двухмиллиметрового алюминиевого листа, вырезал прямоугольник и загнул его по радиусу боковины корпуса.

Забыл сказать: ненавижу торчащие штуки. Я люблю сажать детали вровень с корпусом или вовсе обходиться без них. Но без джекплейта не обойдешься. То есть, чтобы все было круто, надо сделать металлическую пластину, но утопить ее в корпус. Окей, так и будет:

Это я стамеской поковырялся.

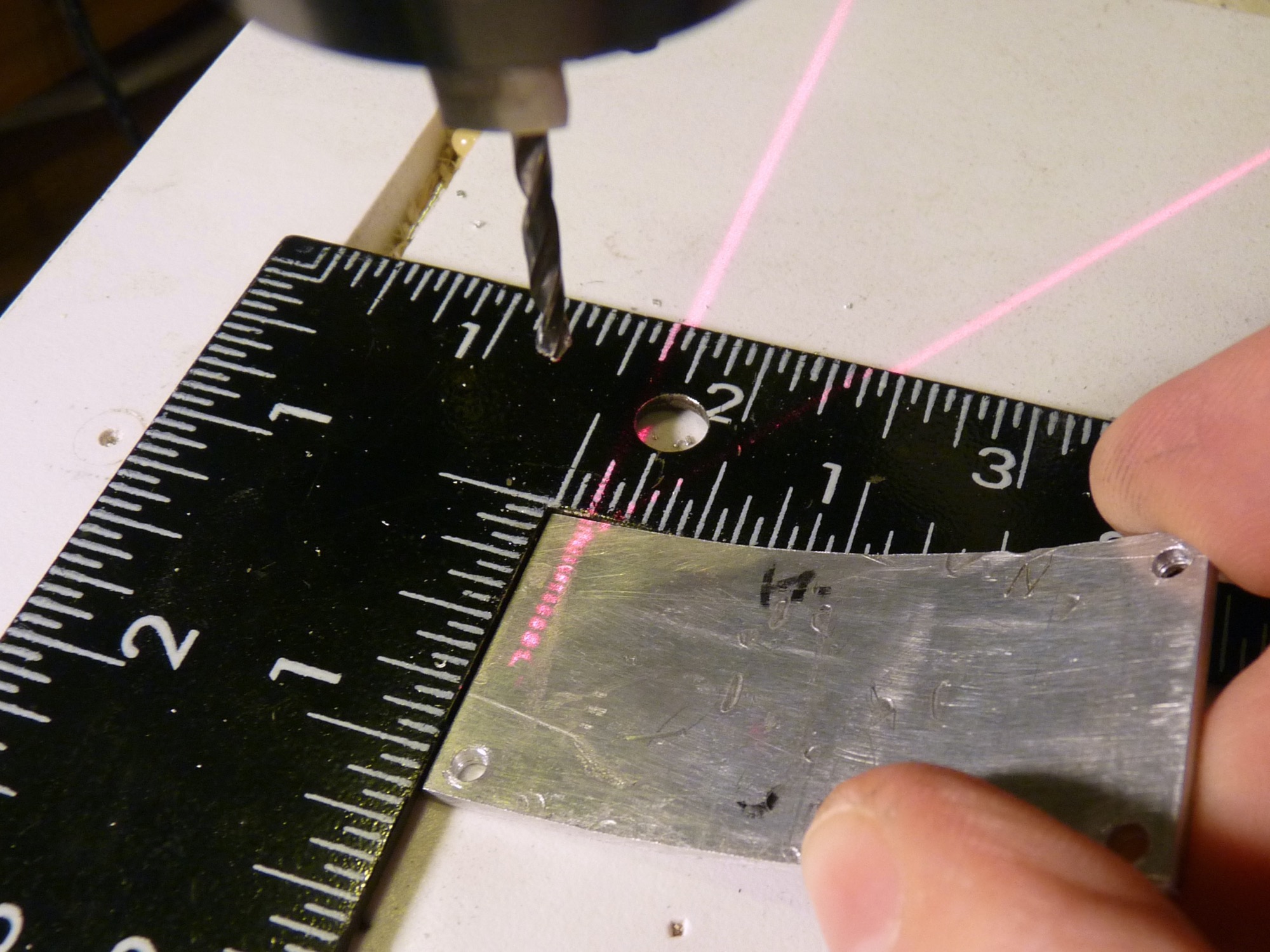

Четыре отверстия по углам пластины на равном расстоянии от краев делаются при помощи угольника и сверлильного станка.

Отверстия нужны не для шурупов, а для шпилек, поэтому я нарезал в них резьбу М3.

Где взять алюминиевый пруток диаметром три миллиметра? На вконтакте подсказали: можно использовать советскую вязальную спицу. Я нашел ее дома в коробке со старым хламом, нарезал резьбу и на ней тоже.

Закрутил четыре кусочка спицы в пластину, зафиксировал резьбу текучим суперклеем, сделал встречные отверстия в деревяшке, вклеил джекплейт на эпоксидку, вышлифовал вровень с корпусом. Во:

Это фотка уже после финишной шлифовки, я забежал вперед.

Окантовка

Я использовал целлулоидный кант под черепаху. Целлулоид растворяется ацетоном и суперклеем, и запросто клеится на них же, поэтому работать с ним удобно. Единственная рекомендация — лить побольше клея там, где древесина выходит торцом. Она его впитывает как я не знаю что, на кант может ничего и не остаться.

Я фиксировал кант на скотч, но в трудном месте, вокруг нижнего рога, обмотал еще и резиновой трубкой.

Кажется, единственная мудрость по поводу окантовки, которой я могу поделиться, такова: нормально все будет. Издалека процесс приклейки канта кажется сложным, но все обычно получается с первого раза.

И еще немного столярки

После установки канта можно и архтоп дальше резать. Я решил, что он не будет выпуклым по всей площади, как на лесполе, а вместо этого сохранит центральную плоскость, как Yamaha AES или Gibson SG. На фото видны намеченные границы этой плоскости:

Переход центральной плоскости в основной пеример делается стружком — это такой рубанок с короткой подошвой и ручками по бокам.

Фаска на топе получается с переменным углом. Особенно это заметно на заднем краю корпуса, где граница плоскости подходит к периметру очень близко, чтобы вместить бридж.

Заодно можно сзади убрать противную острую грань, оставшуюся после фрезеровки.

Основная столярка на этом завершена. Осталась куча мелочей, связанных с электрикой, окончательная шлифовка и покраска. И бридж, с бриджем все ой как непросто. О нем поговорим в следующей части. А вот гриф уже готов, о нем читайте в прошлой.

МТ26 января 2024