Colossus, часть седьмая: мелочи, шлифовка, логотип, масло

В конце четвертой части я оставил корпус с самой базовой фрезеровкой и минимально обработанным топом. Теперь, когда появилась ясность с креплением датчиков и бриджа, пришла пора вернуться к нему снова.

Рукоятки потенциометров

Для начала я притопил рукоятки в корпус, заметив, что они будут стоять практически на границе плоскости топа. Нависающие над ним крутилки, в духе “гибсона”, меня не устроили бы. Пришлось идти на сверлильный станок:

Чтобы не продолбать центровку, можно сперва нацеливаться сверлом того же диаметра, что и основное отверстие, но я нормально справился и так. Если центровка все-таки потерялась, можно расширить основное отверстие и поймать потенциометр в нужном положении. А лучше всего, конечно, сверлить сначала углубления, а уже потом основные отверстия — тогда даже без станка все будет хорошо.

Сами рукоятки я неожиданно нашел у своего соседа (магазин guitarcenter.ru, ныне закрытый). Производит их Partsland, артикул WPBK-Maple.

На магазинной фотке кольца почему-то разной толщины, но вживую такой проблемы нет. Очень аккуратные красивые ручки, как нельзя лучше подошедшие к “акустическому” дизайну Колоссуса. Они даже в волокна кленового топа попали!

Держатся они за счет пластиковой внутренней втулки, рассчитанной на рифленый вал потенциометра. Поскольку у одной из крутилок вал был цилиндрический, а не рифленый, в рукоятку для нее пришлось вставить боковой фиксирующий винтик. Ничего сложного в этом не было: просверлил отверстие, нарезал М3, пропитал резьбу текучим супером для прочности, вкрутил винт.

Детали по корпусу

Основная геометрия уже была задана. Мне осталось только чуть-чуть доработать сложные места — например, край, примыкающий к грифу:

Или стык двух полосок окантовки, который я просто замазал раствором той же окантовки в ацетоне:

После строгания и циклевки топ приобрел такой вид — осталось только шлифануть чуток:

Самая заметная особенность его формы — притопленный нижний рог. Владимир никаких пожеланий по форме топа не высказывал, это чисто моя самодеятельность. Вдохновлялся я стингреем.

Мюзикмен и без того повлиял на наш дизайн: расположение рукояток, выбранное Владимиром, явно отсылало к его стингрею. Я решил, что пускай и топ будет с намеком туда же…

Шлифовка

Разные части корпуса требовали разного подхода.

Центральная грань топа и нижняя грань корпуса. Это плоскости. При их обработке нужно, во-первых, не нарыть ям, а во-вторых, с особой тщательностью вышлифовать все дефекты: именно на ровных поверхностях они сильнее всего бросаются в глаза.

Сама обработка незамысловата: берешь орбиталку и вперед. Начинаю с зерна 180, довожу до 320:

Если на орбиталку не давить, ям она не нароет, а поверхность оставит идеальную. Я много лет без нее обходился и все доводил вручную, но это потому что я был идиот, обчитавшийся Шварца. Пользы от нее очень много.

Косая поверхность по периметру топа, боковая поверхность, выемка под ребра. Главная опасность при их шлифовке - завалить углы и тем самым испортить границы. Также стоит следить за изгибом поверхностей: он должен быть равномерным, без ям и без резких переходов.

Чтобы точно ничего не завалить, я шлифовал косую поверхность топа вручную — 240-й шкуркой на ластике, строго вдоль волокон. Основную работу уже сделала цикля, так что шлифовать пришлось совсем недолго.

С выемкой под ребра все было еще проще: она была совсем неглубокой, поэтому я замечательно притер ее той же орбиталкой.

Больше всего возни было с боковыми поверхностями. Механизации их шлифовка поддается с трудом. Есть специальные станки с наждачной лентой, но они годятся в основном для грубой обработки, а на выпуклой поверхности ими легко нарыть ям. Так что приходится орудовать шкуркой на пробковом бруске, с небольшой помощью шлифмашинок. Получается так:

Радиусные переходы на тыльной стороне. Их можно драть как угодно, лишь бы обеспечить максимально плавный переход между прилегающими поверхностями. Других требований нет.

В этих областях хорошо сработали мягкие наждачки на полимерной подложке:

Показывать особо нечего: берешь их и херачишь по всем недозакругленным местам. Единственный нюанс — делать это нужно по возможности вдоль волокон :-) Наждачки эластичные, поэтому ими хорошо получается обтягивать выпирающие места.

Лучший абразив для этой задачи — Kovax SuperAssilex. На дереве они практически вечные, очень мягкие и эффективные.

В заключение я слегка пробегаюсь по всему корпусу плотным шлифовальным блоком на вспененной основе. Зернистость в районе 320. На углы не давлю, двигаюсь вдоль волокон.

Получается так:

И так:

Фоток финишной шлифовки грифа у меня не сохранилось, но читатель без труда сможет распределить составляющие его поверхности по трем категориям, описанным выше, и представить себе их обработку. Ничего нового.

Логотип

Мне очень стыдно, но я должен это показать.

Мне настолько стыдно, что я даже не буду эту картинку выкладывать как обычно, а положу ее ссылкой.

Оправдать это безобразие я не могу ничем. Особенно сейчас, в 2024-м. Спишем на безалаберность начинающего мастера.

Приношу извинения всем, кто это увидел. Вот милый котик, чтобы вам стало полегче.

Хорошая новость в том, что это был не логотип, а маленькая подпись. Что же касается логотипа, то он вполне себе:

Это виниловая пленка-оракал, которую режут по вектору в любой рекламной конторе (а мне нарезал Вадим из pickguard.ru).

Надпись переносится с родной подложки на любую гладкую поверхность посредством еще одной пленки, прозрачной. Называется она монтажкой. Монтажка с силой прижимается к вырезанным буквам, те прилипают к ней и отцепляются от основы. Надпись переносится в нужное место, опять с силой прижимается к поверхности. Потом монтажка аккуратно отклеивается, а буквы остаются. Очень просто и круто, похоже на перемещение слоя с текстом в фотошопе :-) Работа с waterslide-декалями, как у “фендера”, куда сложнее.

Держится оракал очень прилично, если не ковырять — не отвалится.

Сейчас я бы заказал металлическую наклейку, которая выглядит гораздо солиднее пленки, но в 2015-м я о таких еще не знал. Ну, что уж теперь; пленка тоже неплохо выглядит:

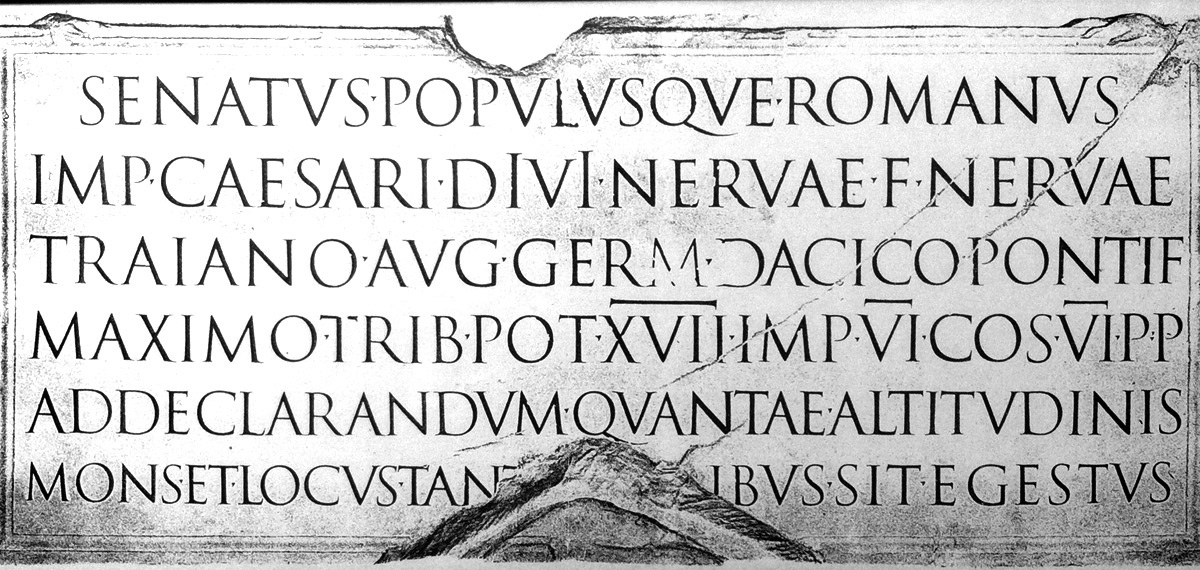

Эти надписи сделала Аня Данилова — выбрала шрифты, подвигала буковки, и что там еще дизайнеры делают обычно. Единственным моим пожеланием было сделать надпись COLOSSUS в римской эстетике, как на Траяновой колонне. Не из какой-то особенной любви, а просто потому что Colossus — латинское слово.

Вообще, я не вполне разделяю те принципы, по которым гитары маркируются обычно. Мне всегда казалось, что название инструмента важнее названия бренда: ну, как на пароходе крупно написано “Михаил Светлов”, а не “Сормовский судостроительный завод”. Завод, конечно, там тоже упомянут где-нибудь на табличке в глубине судна, однако на борту сияет название конкретного корабля. Вот такой подход мне и по душе.

(другой вопрос, что, например, название RGRT421 не очень-то презентабельное, пусть лучше будет Ibanez; я рассматривал случай человеческих красивых названий типа Kingpin или Revstar)

Поэтому я с радостью не писал бы свою фамилию на башке, ограничившись одним Колоссусом. Но это длинное слово, особенно когда капсом, и на самое видное место его было не впихнуть. Пришлось найти туда слово покороче, а название модели отправить в центр головы. Даже и не знаю, как бы мы выкручивались, будь моя фамилия длиннее!..

Ударение в Tiunóv было добавлено по моей просьбе — почему бы не напомнить лишний раз, куда оно ставится. Да и фишечка хоть какая-то.

Нанесение масла

Специально не пишу “покраска”, потому что это слишком сильное слово для того, чем я занимался. В высокой покраске — с компрессором, краскопультом, всякими там флейками и полиэфирами, — я ничего не понимаю. Могу сносно покрасить из баллона, если попадется хороший, и все.

Но на Колоссус у нас с Владимиром были другие планы: масляное покрытие. Не столько из-за простоты и дешевизны, сколько из желания максимально выставить деревяшки напоказ.

Современное масло для покрытия древесины работает, в общем, как эпоксидная смола, если бы мы вздумали грунтовать ей деревяшку: оно пропитывает верхний слой и отверждается, не образуя толстой корки на поверхности. Преимущества масла перед той же эпоксидкой или полиуретановым лаком мне, честно говоря, не очевидны — тем более, что полиуретан, предназначенный для втирания в древесину, производители иногда называют маслом.

Мучиться с выбором масла не требовалось: я тогда уже пару лет сидел на Osmo и был очень доволен. Сижу на нем и сейчас. Мне нравится его исключительная износостойкость, малый расход и очень быстрое высыхание. Отсутствие сильного запаха при нанесении — тоже большое преимущество.

Самое удобное масло в ассортименте Осмо — 3232; я так часто его советую, что выучил этот номер наизусть. Оно дает шелковисто-матовую поверхность и сохнет на отлип буквально за пару часов.

Нанесение масла мало чем отличается от покраски стены водоэмульсионкой. Размазываешь его по поверхности, следя за тем, чтобы не осталось непрокрашенных участков, и все:

Излишки нужно стереть чистой тряпкой сразу же после обработки всей детали.

А еще оставленная в мусорном ведре масляная тряпка может спалить вам мастерскую.

Об этом написано в любой инструкции к тем маслам, которые настоящие, а не полиуретан. Масло при отверждении выделяет тепло, и иногда этого тепла оказывается достаточно для самовозгорания.

Поэтому у нас в мастерской стоит специальная пятилитровая бутылка, куда мы выбрасываем масляные тряпки. Под закрытой крышкой они не опасны.

Это очень серьезная вещь, к которой не следует относиться легкомысленно. Клоуны с ютуба, направляющие струю кислорода на промасленную ветошь, в данном случае ничего не опровергают: мы имеем дело с маслом, которое предназначено для быстрой полимеризации, тогда как технические масла делают это очень медленно, и тепло обычно успевает рассеиваться. Поэтому же безопасны и тряпки, пропитанные “лимонным маслом”, которое используется для накладок.

Будьте внимательны!

Двух слоев с интервалом в несколько часов для Osmo достаточно. На следующий день я полирнул лады:

И все! Бас можно было собирать. Разумеется, я не устоял:

Но все, что было дальше, я перенесу на следующую часть. А в предыдущей можно почитать, что за датчик такой круглый, зачем столько крутилок, и все такое.

МТ6 февраля 2024